При оштукатуривании помещений, влажность воздуха в которых во время эксплуатации будет более 60 % (ванные комнаты, бани, прачечные, цехи с мокрыми технологическими процессами), для первого слоя штукатурки применяются цементные или цементно-известковые растворы, приготовленные на портландцементе.

При оштукатуривании поверхностей в помещениях, где влажность воздуха во время эскплуатации будет меньше 60 %, следует применять следующие виды растворов:

известковые ' и известково-цементные — для внутренних поверхностей, наружных каменных и бетонных стен, а также поверхностей бетонных покрытий;

известковые — для поверхностей внутренних каменных стен или бетонных стен и перегородок;

нзвестково-гипсовые и гипсовые с добавлением наполнителя — для гипсовых перегородок;

сухая растворная смесь, затворяемая на рабочем месте,— для оштукатуривания и затирки мест сопряжения конструкций, применяемых в крупнопанельном строительстве.

Подготовительные работы. При производстве штукатурных работ все технологические операции, для которых выпускаются средства механизации, должны выполняться только механизированным способом. Нанесение раствора вручную допускается в помещениях

площадью до 5 м2, а также в условиях, не позволяющих применять средства механизации.

До начала штукатурных работ на объекте устанавливаются оборудование и механизмы, обеспечивающие приготовление штукатурных растворов и их подачу на рабочие места:

растворомешалки или штукатурные агрегаты для приготовления растворов из отдельных компонентов и сухих смесей;

установка типа «Салют» для переработки привозного раствора и подачи его на этажи.

На объект завозят механизмы для нанесения и разравнивания раствора, инструменты, приспособления и инвентарь, необходимые для выполнения штукатурных работ.

Перед подготовкой поверхности под штукатурку проверяют вертикальность и горизонтальность конструкций, а также прочность их установки.

Неровности на вертикальных поверхностях, предназначенных под оштукатуривание, допускаются для стен из кирпича 10 мм. Для бетонных и железобетонных поверхностей отклонения ог горизонтали допускаются до 5 мм на 1 м длины, а на всю плоскость не более 10 мм.

Кирпичные стены, сложенные впустошовку, перед штукатуркой очищают металлической щеткой и в сухую погоду при температуре +23 °С и выше поливают водой.

Шлакобетонные поверхности также прочищают стальной щеткой и насекают топором или зубилом. В некоторых случаях дополнительно сверлят отверстия — гнезда глубиной до 20 мм, диаметром 10—12 мм на расстоянии 50—70 мм друг от друга.

До оштукатуривания по бетонным и гипсобетонным поверхностям выполняют нарезку, насечку или производят пескоструйную обработку; огрунтовывают 7 %-ным раствором поливииилацетатной эмульсии с-последующим оштукатуриванием гипсополимерцементным или полимерце-ментным раствором; промывают 10 %-ным раствором технической соляной кислоты.

Гладкие поверхности бетонных элементов сборных конструкций заводского изготовления, а также гипсобетонных прокатных панелей с чистой гладкой поверхностью оштукатуриванию не подлежат. В случае необходимости оштукатуривания таких поверхностей к ним необходимо крепить металлическую сетку.

Потолки, выполненные из многопустотных настилов и из панелей на комнату и других аналогичных железобетонных изделий заводского изготовления, можно отделывать под фактуру «шагрень» гипсополимерцементным составом, синтетической шпатлевкой КЛМ (карбоксилатек-сно-меловая) или шпатлевкой ОКС.

Выступающие бетонные, железобетонные, кирпичные и деревянные архитектурные детали, места сопряжений деревянных частей зданий с каменными, кирпичными и бетонными конструкциями в случае необходимости оштукатуривания слоем намета не более 20 мм до оштукатуривания покрывают металлической сеткой с ячейками размером 10X10 мм или плетением из проволоки с ячейками размером не более 40X40 мм.

Места сопряжений оштукатуриваемых конструкций, выполненных из разных материалов, обивают металлической сеткой с перекрытием стыка на 4—5 см по обе стороны.

Деревянные поверхности перед оштукатуриванием покрывают обычно драночными щитами, изготовляемыми заранее. Ширина рядовой драни 10—30 мм, толщина 2—5, длина 1000—2500 мм. Драночные щиты изготовляют на верстаке-шаблоне. В отдельных случаях вместо готовых щитов набивают плетения из отдельных драночных реек. Во всех случаях драницы должны быть направлены под углом 40° к полу, а следовательно, и доскам перегородки. Расстояние между драницами выдерживается таким, чтобы образовывалась ячейка с размерами 45x45 мм в свету.

Штучную дрань или щиты крепят штукатурными гвоздями длиной 25—30 или 40 мм. К вертикальным поверхностям щиты крепят через два пересечения драниц, к горизонтальным — через одно.

Сетчато-армированные каркасы применяют для устройства подвесных потолков, железобетонных перегородок, карнизов, закрытия борозд, шахт, каналов и штраб, для предотвращения- растрескивания штукатурки на стыках из разнородных материалов, для устройства штукатурки ка относе. Применяют сетки с размером ячеек от 10X10 до 40X40 мм. Для крепления сетки выполняется распределительный каркас из стали диаметром 5—10 мм.

Если устройство сетчато-армированных конструкций предусмотрено проектом, то в стены и потолок заранее вставляют концы арматурной проволоки, загибают на ней крючки, за которые в дальнейшем крепят несущий каркас. Чтобы каркас не качался, концы распределительной арматуры закрепляют и в стенах. Сетку следует туго натягивать на каркас, так как слабо натянутая сетка при набрасывании раствора вибрирует и раствор отваливается.

Стальные балки, подлежащие оштукатуриванию, следует обматывать проволокой или затягивать сеткой до укладки. Затягивание сеткой или обматывание проволокой можно выполнять и после монтажа балки. Крепления сетки и проволоки могут быть самыми разнообразными, но во всех случаях должны обеспечивать защиту балки и прочность штукатурки.

Поверхности, подлежащие оштукатуриванию высококачественной штукатуркой, проверяют провешиваннем в вертикальной и горизонтальной плоскостях и устанавливают маяки.

Гвоздимые стены и потолки провешивают с помощью гвоздей, шпура и отвеса.

Для провешивания негвоздимых стен и потолков применяют марки из гипсового раствора.

Стены провешивают в такой последовательности. В верхнем углу на расстоянии 30—40 см от потолка и лузга забивают гвоздь так, чтобы его шапка отстояла от поверхности стены на толщину штукатурки. К шляпке забитого гвоздя приставляют шнур отвеса и по нему забивают второй гвоздь на расстоянии 30—40 см от пола. Если высота стены более 3 м, то по отвесу забивают также третий гвоздь (посередине).

Аналогичным образом забивают гвозди и на противоположной стороне стены.

Имея два вертикальных ряда гвоздей (под два маяка), проверяют точность стены, натягивая шнур от гвоздей первого вертикального ряда ко второму. Если при этом под шнуром окажется выпуклость и шнур будет касаться стены, то на одной стороне стены необходимо вытянуть гвозди на такую длину, чтобы между выпуклой стороной стены и шнуром было пространство, равное толщине штукатурки (вытянутые гвозди устанавливают по отвесу). По натянутому между крайними вертикальными рядами шнуру забивают гвозди для средних вертикальных рядов. Расстояние между рядами обычно 2—3 м.

Потолки провешивают с помощью уровня с правилом или же водяного уровня. Вначале по углам потолка вбивают четыре гвоздя, шляпки которых отстоят от плоскости потолка на расстоянии, равном толщине штукатурки. По шляпкам гвоздей натягивают шнур и устанавливают самое выпуклое место. Здесь забивают' гвоздь, шляпка, которого отстоит от плоскости на минимальную толщину штукатурки. На расстоянии 2— 3 м от вбитого на выпуклом месте гвоздя (в зависимости от длины правила) вбивают второй гвоздь и на шляпки этих гвоздей устанавливают правило с уровнем. Второй гвоздь добивают или выпячивают до тех пор, пока визир уровня не окажется в центре Затем на таком же расстоянии и таким же способом забивают третий и последующие гвозди. Аналогичным образом провешивают потолки с помощью водяного уровня. Один конец уровня или его стеклянную трубку прижимают к первому гвоздю, а другой конец к забиваемому, следя чтобы вода в трубках находилась на одном уровне или одних и тех же делениях. Гвозди необходимо забивать по линии прокладки маяков, которые намечаются заранее.

Растворные или гипсовые площадки вокруг гвоздей называют марками. Выполняются марки из раствора или гипса диаметром 50—70 мм выше уровня шляпок на 3—5 мм. Как только раствор схватывается, верх его срезают до уровня шляпок так, чтобы плоскость марки была параллельна' плоскости стены. Боковые стороны бугорков также срезают с четырех сторон, получая квадраты размером 30X30 или 40X40 мм.

Если потолки или стены негвоздимые, то в том же порядке что и при забивке гвоздей устанавливают на растворе инвентарные керамические или деревянные марки. По мере надобности марки устанавливают в гипсовый раствор, приставляя для проверки стеклянную трубку водяного уровня, правило с уровнем или проверяя отвесом.

По выставленным одним из способов маркам крепят деревянные рейки. Промежутки между рейкой и поверхностью заполняют штукатурным раствором или гипсом. Эти сплошные полосы называются маяками.

Гипсовые маяки прочнее растворных, они менее подвержены истиранию во время разравнивания раствора правилом. Однако эти маяки приходится полностью вырубывать и борозды заполнять штукатурным раствором.

Кроме гипсовых или штукатурных, применяют также деревянные и металлические инвентарные маяки. Их устанавливают главным образом по деревянным, кирпичным и другим гвоздимым поверхностям. Деревянные маяки крепят к стене зажимами или костылями с клиньями. Установка маяков по отвесу или уровню достигается ввинчиванием или вывинчиванием болтов, которыми снабжена рейка-маяк. Раствор между деревянными маяками разравнивают с помощью малки.

Деревянные н металлические малки рекомендуется применять при механизированном нанесении раствора.

Нанесение и разравнивание раствора. Нанесение раствора на поверхности, разравнивание и затирка производятся механизированным способом.

Для приготовления штукатурного раствора, подачи и нанесения его на поверхность пользуются штукатурными агрегатами. При отсутствии агрегатов применяют совместно растворомешалки и установки для процеживания и подачи раствора. Для перемешивания готового (привозного) раствора, подачи и нанесения его на поверхности успешно применяются штукатурные станции типа «Салют». Для затирки раствора на поверхности применяют затирочные пневматические или электрические машины различного типа либо затирают вручную деревянными или войлочными терками.

Комплект механизмов и установок подбирают в зависимости от дальности подачи, объема работ, состава раствора и других параметров.

На поверхность наносят раствор с помощью распылительной форсунки механического или пневматического действия. Во всех случаях, когда можно применять подвижные растворы с осадкой конуса 9— 11 см, используют форсунки механического действия, где распыление раствора происходит с помощью сжатого воздуха. Для нанесения раствора с осадкой конуса 8 см и менее используют форсунки пневматического действия, где распыление раствора происходит за счет подачи в Форсунку сжатого воздуха. При работе форсунку держат под углом 60—90 ° к оштукатуриваемой поверхности, а при набрызге по драни — под углом 60

Слой набрызга должен сплошь покрывать оштукатуриваемую поверхность, иметь с ней прочное сцепление, заполнять все неровности. Толщина набрызга по деревянным поверхностям, включая одранковку, принимается не более 9, а по каменным, бетонным, кирпичным или другим поверхностям — 5 мм.

Набрызг выполняет роль связующего звена между поверхностью, подлежащей оштукатуриванию, и остальными слоями (грунт и накры-вочный слой) штукатурного намета, поэтому поверхность должна быть шероховатой и ее не следует сглаживать или разравнивать.

После набрызга наносят слой грунта (в зависимости от качества поверхностей один или несколько). Консистенция раствора для грунта должна соответствовать 'осадке конуса б—8 см. Толщина каждого слоя грунта не должна превышать 7 при известковых и известково-гипсовых и 5 мм при цементных растворах. Каждый последующий слой штукатурного намета наносят только после выравнивания и схватывания (при известково-цементных или известково-гипсовых растворах) или после побеления (при известковых растворах) предыдущего слоя.

Последний слой грунта выравнивают так, чтобы накрывочный слой на всей плоскости имел одинаковую толщину. Поверхность последнего слоя грунта выравнивают под сокол при простой штукатурке, под правило— при улучшенной и по маякам — при высококачественной.

Средняя толщина штукатурного намета не должна превышать для простой штукатурки 12 мм, улучшенной—15 и высококачественной — 20 мм. При улучшенной и высококачественной штукатурке толщина слоя накрывки после ее выравнивания и затирки должна составлять не более 2 мм. Накрывочный слой наносят после схватывания последнего слоя грунта. Консистенция раствора для накрывки должна соответствовать осадке конуса — 9—12 см для раствора, содержащего гипс, и 7—8 см для раствора без гипса. Крупность зерен заполнителя для накрывочного слоя обычной штукатурки не должна превышать 1,2 мм.

При выполнении штукатурных работ вручную раствор наносят на поверхность набрасыванием или намазыванием. Штукатурный слой создается как и при механическом способе нанесения набрызга, грунта и накрывочного слоя (при улучшенной и высококачественной штукатурке).

На вертикальные поверхности раствор набрасывают с помощью ковшов Шаульского или штукатурных лопаток непосредственно из ящика, на горизонтальные — штукатурными лопатками из соколов.

Намазывают раствор штукатурной лопаткой, полутерком либо соколом для нанесения первого слоя (обмазки) по стальиым сеткам или грунта по другим поверхностям и во всех случаях для нанесения иакры-вочного слоя, который отделывают полуторками, одноручными или двуручными стальными гладилками, терками, обитым войлоком или фетром.

По ровным поверхностям стен, выложенным из штучных материалов (кирпич, шлакоблоки и др.), можно выполнять однослойную штукатурку (толщиной до 7 мм), где набрызг является одновременно и грунтом. Тонкослойную штукатурку при толщине намета 10 мм выполняют в два приема. Свежевыполнеинуго штукатурку впредь до затвердения раствора следует предохранять от ударов и сотрясений, намокания, замерзания и пересушивания. В необходимых случаях искусственную сушку штукатурки производят равномерной подачей нагретого воздуха в помещение и удалением с него влажного воздуха с помощью вентиляции. При этом обмен воздуха в течение часа должен быть не менее чем трехкратный.

Во избежание растрескивания и снижения прочности штукатурки не допускается ее нагревание свыше +30 °С и интенсивное сквозное проветривание помещения.

Отдельные труднодоступные места (углы, ниши и др.) подсушивают различными калориферами, излучателями и нагревательными приборами. _

Потолки, выполненные из многопустотных настилов, из панелей на комнату и других аналогичных железобетонных изделий заводского изготовления можно отделывать под фактуру «шагрень» гипсополимерце-ментным составом, синтетической шпатлевкой К.ЛМ или шпатлевкой ОК.С. Набрызг фактуры должен быть мелким и равномерно нанесенным по всей поверхности. Консистенция шпатлевку КЛМ, наносимой механизированным способом, должна соответствовать 11 см глубины погружения стандартного конуса.

Растворы на поверхность наносят удочкой с помощью установки СО-21 и загем разравнивают на сдир шпателем с длинной ручкой. При разравнивании растворов на поверхности вручную применяют резиновые шпатели. Верхний мелкий слой набрызга оставляют не сглаженным и окрашивают клеевыми составами.

Для отделки потолков механизированным способом под шероховатую фактуру применяют также гипсоклеевой раствор, приготовленный в построечных условиях из гипса строительного 720 кг, дисперсии ПВА — 46 кг, клея КМ — 2,5 кг и воды. Водноклеевой состав для затво-рения гипса заготовляют на объем работ одной смены. Такой состав пригоден для нанесения в течение часа с момента его приготовления.

Пластичность гипсоклеевого состава должна соответствовать осадке конуса 9—13 см, его тщательно процеживают. .

Потолки обрабатывают гнпсоклесвым составом с помощью агрегата УМК-2 с последующей окраской клеевым составом окрасочными агрегатами.

При отделке рустов между плитами сначала заполняют раствором шов заподлицо с плитами, разравнивают его и затирают. Прорезают руст по слегка схватившемуся раствору специальной рустовкой или же вытягивают руст по свежему несхватившемуся раствору, применяя для этой цели простейший шаблон.

Оштукатуривание архитектурных детале'й, окопных и дверных откосов. Выступающие бетонные и железобетонные, кирпичные и деревянные архитектурные детали (карнизы, пояски и др.) в случае необходимости оштукатуривают слоем намета. Из штукатурного иамета также формируются тяги, поддуги и каннелюры. Оштукатуривание архитектурных деталей допускается в отдельных случаях, когда эти детали не изготовлены в заводских условиях. Основным приспособлением для оштукатуривания архитектурных деталей являются шаблоны, имеющие различную форму и конструкцию (см. рис. 6).

Шаблон состоит из профильной доски, покрытой с одной стороны листовой сталью, и салазок. Передвигаются шаблоны по направляющим рейкам правилом, укрепленным на поверхности, подлежащей оштукатуриванию Основной рабочей частью шаблона является Профильная доска с вырезанным в ней профилем тяги. Одну из сторон профильной доски в месте профиля срезают под углом 30—40 °, нескошенную сторону профильной доски оковывают листовой сталью. Для тяг из известково-гипсовых растворов металлический профиль шаблона сдвигают наружу по отношению к деревянному на 1—2 мм. С помощью таких шаблонов выполняют тяги, оштукатуривают круглые и шестигранные колонны одинакового сечения по всей высоте, вытягивают каннелюры на колоннах. Для выполнения криволинейных тяг шаблоны устанавливают на радиусные рейки.

Во избежание больших наметов профили тяг должны быть сходны с профилем кирпичной кладки, деревянной, бетонной и других конструкций стен или колонн. Толщина намета раствора не должна превышать 3—4 см.

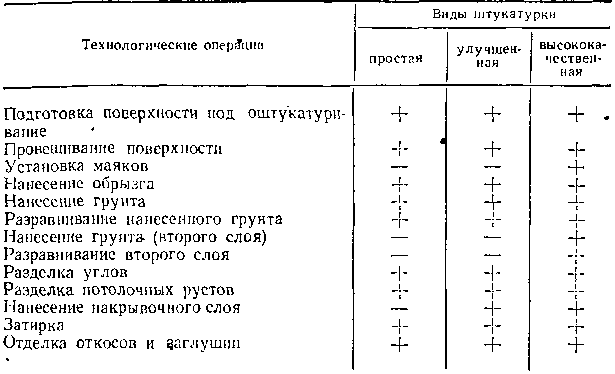

Последовательность технологических операций при выполнении каждого вида штукатурки приведена в табл. 37.

Таблица 37