4. Обработка поверхностей. На большинстве предприятий после таких операций, как резание или сверление, производится обработка поверхности только что изготовленных деталей (чаще всего окраска). Это еще один тип производственных операций, которые способен выполнять робот, если его оснастить пульверизатором. В память робота закладывается программа, обеспечивающая выполнение определенной многократно повторяемой последовательности операций. Одновременно программа регулирует скорость разбрызгивания краски. В результате на поверхности обрабатываемой детали образуется равномерное покрытие, причем робот нередко обеспечивает более высокое качество окраски, чем человек, которому свойственна неточность движений. Среди других процедур обработки поверхности можно отметить напыление антикоррозийных жидкостей на листы металла для защиты их от химического или физического воздействия окружающей среды, а также нанесение клеевых составов на поверхности деталей, подлежащих соединению. Автомобилестроительные компании исследовали возможность применения последней операции на этапе окончательной «подгонки» готовых узлов, в частности при монтаже таких компонентов, как хромовые вкладыши на кузове автомобиля. При выполнении подобных операций робот помещают в оболочку, которая защищает его от попадания клея и других связующих веществ. Его можно также «обучить» тому, чтобы он время от времени самостоятельно очищался, погружая захватное приспособление в промывочную жидкость.

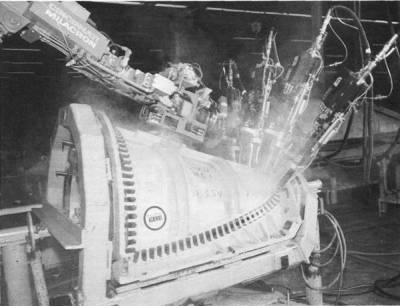

Робот фирмы «Цинциннати милакрон» сверлит монтажные отверстия по периметру акриловых ветровых стекол на авиационном заводе компании «Мак-доннел Дуглас» в Сент-Луисе. Эти стекла предназначены для установки на истребителях F-15.

5. Удаление заусенцев и посторонних частиц. Самой «непопулярной» операцией в обрабатывающей промышленности, которая к тому же труднее всего поддается автоматизации, является, пожалуй, удаление заусенцев, или зачистка. Отлитая или обработанная на станке деталь крайне редко отличается достаточно высоким качеством поверхности; как правило, изделия имеют слегка шероховатую поверхность с приставшими к ней посторонними частицами, которые следует удалять на последующем этапе технологического процесса.

Такая чистовая обработка — весьма непростая процедура. Рабочий подносит металлическую деталь к быстро вращающемуся шлифовальному ремню, который стачивает острые края и шероховатости на поверхности изделия. Данная операция занимает важное место в технологическом процессе, однако выполнять ее вручную весьма неприятно.

Возможности использования роботов для окончательной обработки изделий исследовались во многих странах. Основная трудность здесь состоит в том, что роботы не обладают естественной для человека способностью контролировать качество своей работы. Рабочий, к примеру, чувствует, с каким усилием необходимо прижать деталь к шлифовальному ремню, чтобы сточить большой излишек металла, тогда как робот не может менять последовательность своих действий, если он не снабжен соответствующими датчиками. Британская фирма «Уокер кросу-эллер», специализирующаяся на изготовлении соединительных элементов водопроводных труб, осуществила проект, который позволил оснастить робот простейшей системой машинного «зрения» в виде телевизионной камеры. Предположим, робот держит какую-то деталь, например латунный водопроводный кран; телекамера передает изображение крана в компьютер, который в свою очередь регулирует прижатие шлифовального ремня, стачивающего неровности на поверхности этой литой детали. Кроме того, компьютер управляет перемещением манипулятора робота. Таким образом, действия всех компонентов системы — телеканал меры, основного манипулятора робота второго манипулятора, регулирующего прижатие шлифовального ремня, - взаимно скоординированы. Компания «Уокер кросуэллер» надеется, что проведенное исследование, в котором также участвовали инженеры из Байского университета, позволит ей ВНЕдрить на заводе в Челтнеме робота, выполняющие окончательную обработку изделий.

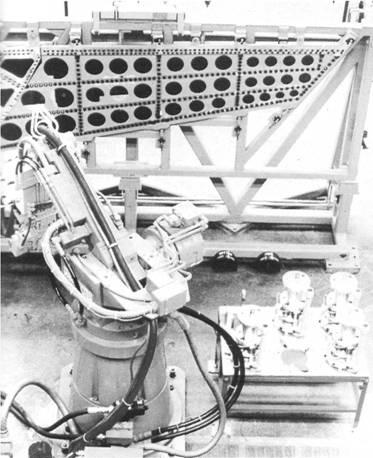

В деталях самолетов имеются тысячи отверстий под заклепки. На снимке робот, установленный на заводе корпорации «Дженерал дайнемикс», высверливает отверстия в вертикальной части хвостового оперения истребителя F-16.

Одно из новых применений роботов — работа с устройствами для гидравлической резки. На снимке показано, как водная струя, подаваемая под высоким давлением, режет пластмассовые детали на заводе в Адриане (шт. Мичиган), где выпускаются автомобили «Шевроле».

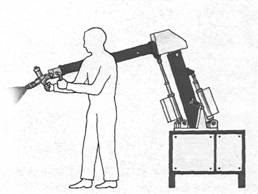

Прямое обучение. Это первый из трех методов обучения робота AOIP Kremlin, выполняющего окраску методом распыления. Оператор вручную осуществляет все необходимые перемещения манипулятора, обучая тем самым компьютер робота. Это достигается благодаря тому, что координаты точек, соответствующих ключевым положениям манипулятора в указанной последовательности перемещений, заносятся в память компьютера. В дальнейшем при выполнении производственных операций робот повторяет эту последовательность.

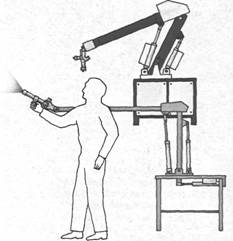

Обучение с помощью автономного краскопульта. Оператор окрашивает изделие с помощью обучающего устройства Syntaxeur, представляющего собой легкий пульт с гибкими сочленениями. В память компьютера робота записывается информация о перемещении этого устройства. В дальнейшем при выполнении производственных операций манипулятор самостоятельно воспроизводит зарегистрированную последовательность движений. Поскольку обрабатываемые детали имеют одинаковую форму, робот наносит практически идеальное покрытие.

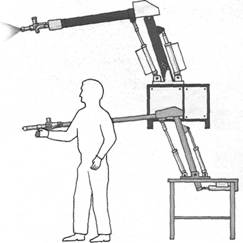

Дистанционно-контролируемое обучение. При такой методике оператор также пользуется устройством Syntaxeur. Однако в данном случае манипулятор сразу же точно повторяет каждое движение этого устройства. Выполняя нужные движения обучающим краскопультом, оператор может одновременно следить за тем, чтобы робот действовал строго в той же последовательности. В дальнейшем робот повторяет весь процесс, но уже без контроля со стороны человека.

Роботы заняли достойное место в производственных операциях по окраске распылением. На снимке установка TR-3500 фирмы «ДеВилбисс» наносит антикоррозийное полиуретановое покрытие на боеголовку ракеты «Сайдуиндер» на военно-воздушной базе Хилл (шт. Юта).

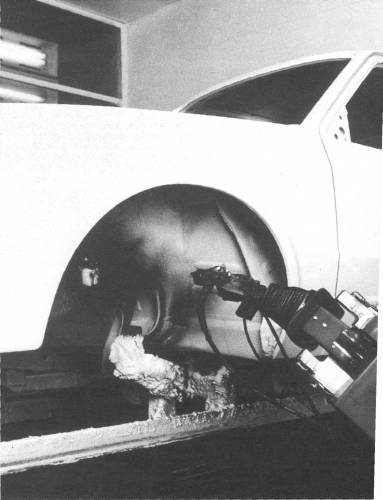

Робот КОМПАРМ фирмы GEC способен совершать достаточно сложные маневры, подводя рабочий инструмент к труднодоступным точкам. На снимке робот окрашивает надколесные арки автомобиля.

6. Испытания и контроль. Эти первый взгляд простые понятия касаются целого комплекса технологических операций. После того как изготовлена деталь или смонтировано несколько узлов, обычно проводится испытание с целью выявления возможных дефектов. Участие роботов подобных операциях представляет вполне естественным. К примеру, о могли бы брать компоненты электр оборудования (например, с конвейер и подключать их к источнику питанья после чего испытания проводились автоматически. Такую последовательность действий для идентичных компонентов можно было бы многократно повторять.

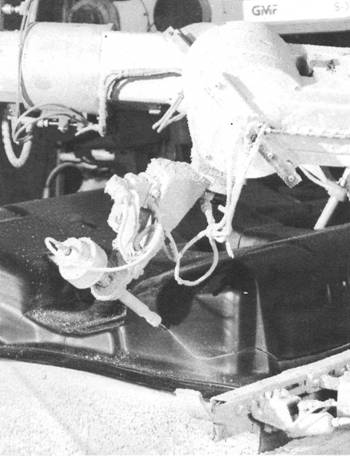

Робот Т3-586 фирмы «Цинциннати милакрон» захватывает литую заготовку блока цилиндров двигателя и прижимает ее к шлифовальному ремню, вращающемуся с высокой скоростью. В результате с заготовки удаляются заусенцы и металлические волосовины.

Робот мог бы осуществлять при этом более сложные операции. Например, перед проведением электрических измерений, возможно, потребуются те или иные перемещения компонентов испытываемой аппаратуры. Фирма «Тэрнрайт контроле», изготавливающая системы управления для электрических кухонных печей, заключила с исследователями Портсмутского политехникума контракт на разработку устройства для калибровки и испытания портативного регулятора мощности. По существу, подобное устройство должно поворачивать винт, смещающий точку соприкосновения биметаллической пластины внутри регулятора с электрическим выключателем; это необходимо для точной настройки регулятора с учетом режима его работы в электрической печи. Кроме того, такое контрольно-испытательное устройство должно создавать электрический ток в проверяемом регуляторе, имитируя реальные режимы его работы. Контролируя величину этого тока с помощью измерительных приборов, можно судить о качестве изготовления регулятора.

На испытательном стенде, разработанном портсмутскими исследователями, серводвигатель поворачивает корпус регулятора, ось которого зафиксирована в пневматическом зажиме. В результате внутренние элементы регулятора устанавливаются в положение, необходимое для калибровки, после чего отвертка, удерживаемая манипулятором робота, подстраивает калибровочный винт. Одновременно еще один инструмент, входящий в состав испытательного стенда, корректирует положение упора в регуляторе. Затем автоматически выполняется серия электрических измерений, результаты которых контролируются компьютером. Этот испытательный стенд, который фирма «Тэрнрайт контроле» рассчитывает установить на своем предприятии в Портсмуте в 1986 г., можно применять и для других аналогичных процедур, в частности для калибровки и испытаний миниатюрных электромеханических компонентов.

Тщательному контролю должны подвергаться и габариты деталей. Все эти измерительные операции являются частью повседневных задач, решаемых на многих предприятиях мира. Роботы способны облегчить их выполнение. Для этой цели роботы оснащаются миниатюрными оптическими датчиками; как правило, это светодиоды, объединенные с полупроводниковыми светочувствительными приборами. Облучая проверяемую поверхность светом определенной частоты, подобный датчик принимает отраженное от поверхности излучение, имеющее ту же частоту. Робот в соответствии с заложенной в нем программой перемещает датчик от одной точки контролируемого изделия к другой. По результатам измерения интервала времени между моментами испускания светового импульса и его приема после отражения рассчитывается форма проверяемой поверхности. Все эти действия автоматически выполняет компьютер данной робототехнической системы.

Все названные операции осуществляются быстро, практически без участия рабочих и позволяют избежать применения таких «архаичных» устройств, как микрометры или штангенциркули. Подобные робототехнические средства впервые использовала американская компания «Дженерал моторе» для контроля формы и габаритов автомобильных деталей. При использовании такой автоматизированной системы контроля отпадает необходимость в отправке проверяемых изделий на специальные пункты контроля качества — соответствующие процедуры можно осуществлять непосредственно на конвейере, не прерывая производственного процесса.