Роботы во всевозрастающих масштабах заменяют людей, занятых утомительным и малопривлекательным трудом. Однако это порождает проблему трудоустройства высвободившейся рабочей силы.

Посещение современного машиностроительного предприятия оставляет неизгладимое впечатление. Всего несколько лет назад такие предприятия представляли собой скопища металлорежущих или иных станков, управляемых вручную. Каждый станок обслуживал отдельный оператор, действовавший согласно разработанным инструкциям. Рабочие выполняли и такие важные операции, как перенос партий деталей различной стадии готовности с одного станка на другой.

В настоящее время картина меняется. Многие операции механической обработки осуществляются исключительно станками, которые управляются ЭВМ и значительную часть времени могут функционировать без вмешательства человека. Команды на станки поступают не от цехового персонала, а по сетям передачи данных — с компьютеров, находящихся на другом участке предприятия. А установки типа роботов играют значительную роль в выполнении таких важнейших производственных операций, как транспортировка деталей, сварка, окраска, и даже в требующих исключительной точности сборочных операциях, в частности при монтаже миниатюрных электронных компонентов на печатных платах.

Внедрение промышленных роботов. занимает немаловажное место в общем процессе компьютеризации производства, результаты которого все сильнее ощущаются на промышленных предприятиях многих стран. Такое эволюционное развитие оказывает особенно сильное влияние на те отрасли обрабатывающей промышленности, которые выпускают продукцию в виде штучных изделий независимо от того, из какого материала они выполнены — ткани, металла, пластмассы или древесины. Каждое изделие должно изготавливаться индивидуально путем обработки исходных материалов. Другой основной тип промышленности — так называемое непрерывное производство — имеет свои особенности: выпускаемая продукция, по крайней мере на некоторых этапах технологического цикла, находится либо в газообразном или жидком состоянии, либо в виде порошка.

Гибкая производственная система (ГПС) — это сеть управляемых компьютерами технологических установок, позволяющих выпускать разнообразные изделия. На снимке показана японская ГПС, на которой из металлических поковок изготавливаются автомобильные коробки передач.

На автомобильном заводе фирмы «Фиат» в Турине установлена производственная система «Робогейт», в которой самодвижущиеся тележки перемещают заготовки кузовов автомобилей между различными роботизированными рабочими участками. Роботы закрепляют панели кузова путем точечной сварки.

При производстве штучных изделий важнейшие операции выполняются машинами, которые режут, долбят, нагревают, сверлят, куют, красят, вяжут, ткут или сваривают исходный материал. Сырьем здесь всегда служат твердые вещества. Многие годы предпринимаются усилия максимально автоматизировать такие процессы, чтобы снизить расходы на оплату производственного персонала, ускорить выпуск продукции и повысить ее качество. После того как специализированное автоматическое оборудование для выполнения конкретной технологической операции введено в эксплуатацию, оно способно многократно повторять эту операцию при минимальном вмешательстве человека. При таком типе механизации производства (называемом в инженерных кругах «жесткой» автоматизацией) автоматический станок может, например, раз за разом просверливать отверстие в указанной точке одинаковых металлических болванок, а, скажем, система для окраски распылением, действующая на автомобильном заводе, будет наносить покрытие на идентичные детали по мере того, как они продвигаются по конвейеру.

Такой вид автоматизации отличается одним существенным недостатком. Он применим только в тех случаях, когда изделия выпускаются очень большими партиями, а их номенклатура меняется крайне редко. На установку и ввод в эксплуатацию подобного оборудования тратится так много времени и сил, что соответствующие расходы оправдываются только в том случае, когда оно рассчитано на непрерывный выпуск продукции в течение многих недель или месяцев. Если же предприятию необходимо постоянно менять ассортимент производимых изделий в соответствии с колебаниями спроса, то жесткая автоматизация оказывается нерентабельной. Тогда нередко приходится отказываться от внедрения оборудования с наивысшей степенью автоматизации и делать ставку на традиционные ручные методы выпуска продукции.

Многие производственные процесс связаны с различными манипуляциями, технологическими объектами. Речь идет, например, об операциях снятия деталей со станков или конвейеров, о упаковке, сборке, фиксации заготовок в ходе обработки, а также о манипуляциях такими рабочими инструментам как сверла и сварочные электроды. При жесткой автоматизации производственного процесса выполнение подобных операций можно возложить на специализированные автоматы, каждый из которых выполняет одну конкретную операцию. Если же жесткая автоматизация неприменима, такие операции редко удается механизировать — и приходится выполнять людям; ВОТ почему в цехах традиционных производственных предприятий погрузочно-разгрузочными и другими вспомогательными операциями занимается так MHOГО рабочих.

Однако все сказанное относится к предприятиям, работающим «по старинке». Внедрение роботов, олицетворяющих собой «гибкую» автоматизацию позволит осуществлять целый ряд производственных процедур нового типа. Эти устройства можно запрограммировать на выполнение различных работ, поэтому они легко переключаются с одной задачи на другую при изменении номенклатуры выпускаемой продукции. Не составляет, например, особого труда заложить в память робота программу, в соответствии с которой он будет снимать с конвейера детали различных размеров и форм. Следовательно, роботы особенно выгодны для предприятий, изготавливающих продукцию мелкими партиями, причем тип изделия меняется от партии к партии. Предприятия такого рода распространены гораздо шире, чем те, которые в течение длительного времени непрерывно выпускают одно и то же изделие.

На этом безлюдном производственном участке изготавливаются детали цилиндрической формы. Робот Т3 фирмы «Цинциннати милакрон» переносит заготовки с одного станка на другой.

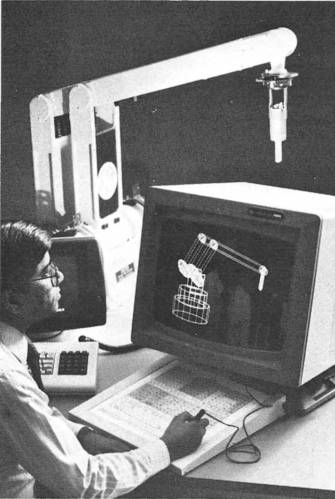

С помощью этой системы автоматизированного проектирования, разработанной американской фирмой «Кальма», инженер может моделировать движения робота и вносить изменения в конструкцию последнего в целях ее оптимизации.